限压型电涌保护器中MOV选用的探讨

2017-03-20

在低压配电系统的防雷中,由于限压型SPD具有通流容量大,响应时间快,无续流等优良特点,在众多的防雷组件中制造量最大,应用面最广。

如何制造优良的SPD呢?这其中MOV的选择非常重要,它的优劣直接决定了SPD的品质。MOV的英文为Metal Oxide Varistors,译为金属氧化物压敏电阻器,简称压敏电阻。它的常规参数有:压敏电压(V1mA)、泄漏电流(IR)、小电流非线性系数(通常用电压比描述V1mA/V0.1mA)。非常规参数有:8/20us大电流冲击(分为额定通流和极限通流)、限制电压、交直流荷电率、交直流负荷温度特性以及大电流冲击寿命特性等等。

为了了解目前市场上MOV的状况,我们收集了包括美洲、欧洲、台湾以及大陆有代表性的34×34/621的基片,做了大量的试验认证工作。下面就SPD中常用的常规参数、大电流冲击特性、交流荷电率等特性逐一探讨。

一、常规参数

1、压敏电压

常称V1mA值,此参数与压敏电阻基片厚度之比称为电压梯度(V/mm)。参加测试的MOV规格统一为34×34/621(即620V),可是基片厚度从2.8mm~3.8mm不等,电压梯度也从160 V/mm~210 V/mm不等(这里指的是烧成后的电压梯度,俗称熟梯)。大量的试验和应用已验证电压梯度不能太高,高了固然会使限制电压低一点,成本低一点,但带来的机械强度不够、不耐冲击、交流耐受差(热容量低)等缺点,会给使用带来不安全因素。所以只要限制电压能满足技术要求,其电压梯度越低越好。按照MOV结构和制造工艺来说,配方确定以后,其微观结构中的尖晶石表面能积也就决定了。尖晶石在有效体积内数量越多,形状越均匀,MOV的整体性能表现也就越好,所以解决好材料的充分均匀、颗粒正态分布特性、尽量少的气隙、烧制成发育完整成熟的晶体、稳定的晶界层等都是MOV制造商努力的方向。按现行SPD的结构形式和限制电压要求,压敏电阻基片的电压梯度(熟梯)约在150 V/mm -160 V/mm是比较合理的,也就是说620V压敏电阻,其厚度约4mm左右。

2、泄漏电流与压比

泄漏电流(IR)是在V1mA值的75%电压情况下测得。各个厂商差别较大,从1uA至20uA左右都有,该参数在常规测试时只要稳定,不漂移就行。重要的是大电流冲击后变化率不能太大。

压比是压敏电压V1mA值与V0.1mA值之比。该参数对SPD制造没有实际意义(除特殊用途外)。

常规测试以上参数,可了解MOV在制造过程中是否作了退火处理。经过退火处理的基片IR比未作处理要大一些,压比也差一些,但热稳定性及大电流特性却要好得多。

3、表面银层

表面银层,这对MOV制造商似乎不是难题,但如果处理不好,对SPD制造商来说却会带来不少麻烦。如银层太薄,将会导致出现以下现象:在焊接中飞银现象、大电流冲击时极易在金属片与银面间产生闪络(银锡合金的结合部位)、大电流溢散密度不够、银层附着力不够、在大电流冲击时容昜产生揭盖等等。而目前市场上MOV的电极银面大部都不够理想,不是银层太薄,就是附着力不好(包括欧洲产品),而且大多是用分子银膏制成的,尽管成本低,但在应用中其可焊性、大电流溢散性、附着力均不如氧化银膏制作的好。好的银层表面应该反射出金属的光泽,且其厚度不低于30um,烧银温度大都在600℃之上,附着力>12kg(30s)。

4、表面平整度

收集到的各厂商的基片平整度差相甚远,最好的基片点间差值为0.03-0.04mm,最差的点间差值为0.1mm以上,这样的基片对SPD制造厂的焊接工艺造成很大困难。因为冲压成型的金属片其平整度很好,二者间的结合完全靠锡去填充。平整度不好的基片很难保证焊接过程中没有夹渣或气隙,在瞬间大电流通过时产生的冲击电场力与反作用力,会因此缺陷而产生损伤:轻者闪络、揭盖,重者爆炸。所以理想的基片应该是磨了平面再被银面,否则应该严格控制基片的烧结工艺(主要是烧成垫板变型,使形变越小越好)。从这个意义上来说,电压梯度低的产品,也就是厚度厚一些的产品好控制些。

二、8/20us波形大电流冲击特性

参加测试基片的限制电压(20kA,8/20us时)水平一般都在1.5~1.6kV左右(仅指34×34/621规格)。电压梯度高一些的,残压稍低点,反之则高一点。总的来说,国外、台湾、大陆各企业基片的限制电压水平都比较接近。

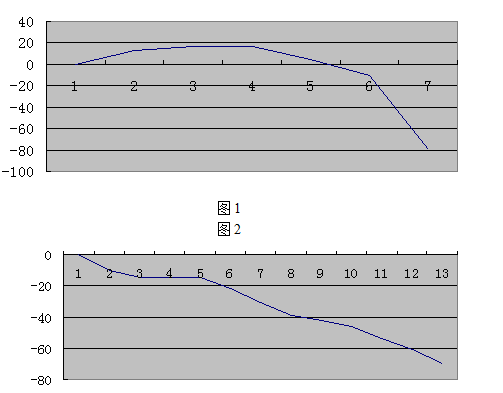

在试验中有些基片在冲击后压敏电压呈上升现象,有些呈下降现象。究竟是哪种在使用中更为合理呢?为此,我们做了大量的冲击试验。曲线如下图。

从以上二图曲线可看出,图1是冲击后电压上升,在正常寿命曲线内表现良好,一旦过了这个区域,压敏电压的下降速度非常快,晶界层形成雪崩式的崩溃,这种曲线称之为钢性曲线,在使用中易产生工频大流电击穿。如果制造工艺中又有某些考虑不周的地方,则易产生爆炸,起火等事故。参加试验的基片大部是这种曲线(包括国外产品)。图2是冲击后电压下降的曲线,在正常寿命曲线内压敏电压稍有下降,且随着冲击次数的增加一路缓慢下降,这样的曲线称之为柔性曲线,(非线性电阻保持比较大的阻值,所以工频电流较小,击穿前或击穿同时热量可传到到脱离机构,使得顺利脱开)在使用中工频小电流会导致基片发热,从而使SPD热脱扣机构在MOV击穿前动作,减少爆炸、起火等事故。因此我们认为柔性曲线的产品比钢性曲线产品更安全,更可靠,然而目前真正符合柔性曲线的产品却很难寻找。同时我们认为MOV在使用中的好坏不能以压敏电压下降10%作为判断标准,因为SPD现场运行是依靠能否安全脱扣来判定MOV的好坏,所以我们希望柔性曲继续往下延伸,使它不能承受工频电压小电流而发热,这样的基片做出的SPD才是比较理想的。

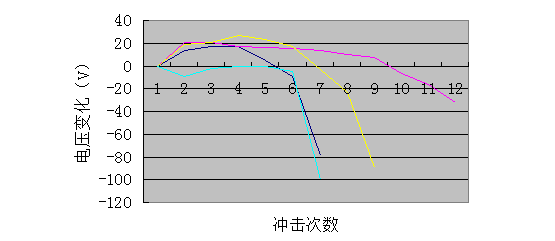

许多试品基片在大电流冲击试验时分散性较大,好的在额定通流(20kA,8/20us)下可冲击几十次,而差的只可承受三、四次。其额定通流寿命曲线如下:

如果在此基础上再增加极限通流(40kA,8/20us)二次,则合格的所剩无几。这证明试验样品(包括台湾,美洲)的电流密度(mm2/A)很不均匀,且偏小(甚至同一厂家寿命都有不同)。台湾厂的基片通常是极限通流很难通过,欧洲产品的一致性较好,在这方面不太出问题,这可能与他们执行的标准有关。欧洲有关企业标准为:额定通流正、反各10次,再加正、反各一次的极限通流。而国内基片企业执行的是额定通流二次、极限通流一次的国标,显然这样的标准是不能适应防雷事业的发展。

关于漏电流。静态时漏电流仅仅是个参考值,对它而言,我们更关心的是冲击以后的变化率和高温负荷下的变化率。有的产品起始漏电流并不大,仅3~4uA,但冲击后却有十几倍左右的变化率,达到四、五十uA,而好的产品冲击后变化率仅增加一倍左右,尽管它的起始值可能比较大(最大约在20uA左右),最终结果二者不差上下,而稳定性却是后者好的多。同时在MOV制造过程中有一道退火工艺,此工艺对产品的稳定性,冲击特性都有很大改善。基片通过这道工艺后就是漏电流增大,小电流特性变差。

三、交流耐受

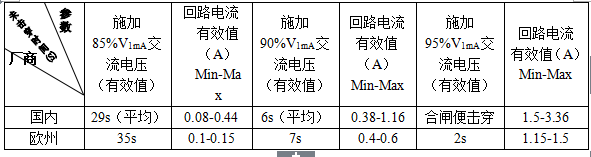

基片在多次这类试验中差别较大,其中台湾、美洲与大陆厂商水平差不多,与欧洲的相差较远,参数见下表。

在试验时,为了便于观察,所有基片都在同一点和其相对应的位置以同样大小的焊点引线,且不封装;同时为了便于观察,所有焊接以后的基片都悬挂放置,以便焊锡熔化时引线自动脱开。交流荷电率是从压敏电压值的85%往上加,但在85%以前由于AC电流太小,试验无意义。

从表中可看出,荷电率达到85%时,国内基片的电流变化较大(此电流变化指的是:从起始值至焊锡溶化时的变化量,未击穿时间也就是指这段时间)。基片厚、薄的优劣此时完全显露,簿片的热容量较厚片小,其电流变化量较厚片大。尤其是当荷电率加至90%时,电压梯度较高的基片被击穿(电压梯度约200v左右)。这部分试品中有的焊锡没熔,有的焊锡熔化在击穿以后才发生。当荷电率加至95%时,除了欧洲产品外,无一例外地合闸便被击穿,即使有个别比较好的产品也是先击穿,然后才见焊锡溶化(这样的试品均是起始电流较小的,电压梯度较低的产品)。而欧洲的产品明显看出优势,它能坚持2S使焊锡熔化引线脱落,而基片未击穿(同一基片重复三次均是这样结果),在引线实在断不开的情况下,基片才被击穿,而正式这宝贵的2s就能为SPD安全脱扣赢得时间。这说明在电压梯度、冲击特性差不多的情况下,材料的均匀性、晶粒生长的均匀性、边界层的一致性等工艺特性就显得十分重要,这从流过基片的电流也可看出,欧洲产品明显比国内产品小的多,它的最大电流(此时焊锡已熔)等于国内产品的最小电流(此时焊锡来不及熔化就击穿)。所以提高产品热容量、提高材料的耐热系数(换句话说提高产品的导热系数)是至关重要的,这对大电流冲击寿命、对交流耐受、对SPD安全脱扣,乃至对整个防雷系统的安全可靠运行都有极大好处。

小结

1、在制作SPD时优先采用片厚(电压梯度低)、平整度好、银面厚而光亮的MOV产品;

2、不片面追求MOV的小电流特性,注重大电流特性、热稳定性和交流耐受特性;

3、每批产品必须经过严格的抽样试验。

作者:陈泽同

上篇:电涌保护器的名词术语 下篇:没有下一篇了